پمپ و خطوط لوله به طور کلی از سیستم های گران قیمت در بخش تأسیسات ساختمانی در حوزه آبرسانی هستند. درصورت مشخص نمودن سایز درخواستی لوله ها در تأسیسات، موجب کمک به کاهش هزینه ها نیز می شود. همچنین سیستم های آبرسانی باید به طرز صحیح طراحی شوند. تا صدمات احتمالی به وجود آمده را کاهش دهند. این مقاله به بررسی روش های مختلف انتخاب پمپ و همچنین سایزینگ لوله های آبرسانی می پردازد.

راندمان سیستم پمپاژ آب

پمپ ها به صورت کلی دارای یک سیستم پمپاژ آب هستند. که موارد زیر از اجزای اصلی آن می باشند:

- پمپ درایو پمپ (جعبه دنده پمپ)

- واحد قدرت سیستم

در پمپاژهای مدل الکتریکی، شفت پمپ و موتور بهم به شکل مستقیم وصل هستند. در این مدل دیگر نیازی به درایو جعبه یا جعبه دنده پمپ نیست. اگر هرکدام از اجزای یک سیستم پمپاژ خوب عمل کنند. موجب میشود تا کل سیستم در وضعیت خوبی قرار بگیرند.

استانداردهای اجرایی

یک روش دیگر برای اندازه گیری راندمان سیستم پمپاژ آب، استفاده از روش تعیین کارایی هیدرولیکی است. این روش شامل اندازه گیری توان و فشار و جریان آب ورودی و خروجی از پمپ است. با استفاده از این اطلاعات، می توان راندمان هیدرولیکی پمپ را محاسبه کرد و سپس با محاسبه راندمان موتور و دیگر اجزای سیستم، راندمان کلی سیستم را مشخص کرد.

با استفاده از هر دو روش مذکور، می توان به طور دقیق تر و کامل تر راندمان سیستم پمپاژ آب را مشخص کرد و اقدامات مناسب برای بهبود آن را انجام داد.

محاسبه توان (اسب بخار)

اسب بخار واحد اندازه گیری مقدار انرژی لازم جهت انجام کار می باشد. جهت تعیین توان لازم برای پمپ های آبرسان دانستن موارد زیر لازم است:

- میزان انتقال آب (دبی) پمپ بر حسب گالن در دقیقه (gpm)

- هد دینامیکی کلی (TDH) بر حسب فوت

قدرت لازم جهت پمپاژ آب را ” اسب بخار آب” (water horsepower) یا (whp) می نامند و از طریق فرمول زیر محاسبه می شود:

whp=(gpm×TDH(ft))/3960

میدانیم که هیچ تجهیز یا ماشینی دارای راندمان صد درصد نیست، توان خروجی از منبع قدرت باید بیشتر از میزان محاسبه شده از طریق فرمول بالا باشد. این توان را brake horsepower (bhp) می نامند. و از تقسیم whp بر راندمان سیستم پمپاژ محاسبه می شود.

bhp=whp/((pumping plant efficiency))

هد دینامیکی کلی (TDH)

TDH همچنین به صورت بار کلی سیستم پمپاژ نشان داده میشود. این بار اکثر مواقع با واحد “فوت” خوانده می شود (۱ psi، یا پوند بر اینچ مربع برابر با ۲.۳۱ فوت است). TDH توسط فرمول زیر محاسبه میشود:

(تغییر ارتفاع) + (فشار در حین کار) + (افت فشار) + (هد استاتیکی) = TDH

- بالابری پمپ:

“بالابری پمپ” فاصله ی عمودی بین محل پایین ترین نقطه مکش آب توسط پمپ و بالاترین نقطه خروج آب توسط پمپ می باشد.

- افت فشار:

افت فشار از تماس جریان آب درون لوله ها با زبری دیواره لوله رخ می دهد. همچنین افت فشار در هنگام عبور آب از اتصالات یا در محل افزایش یا کاهش ناگهانی قطر لوله اتفاق می افتد.

- فشار در حین کار:

سازندگان سیستم های پمپاژ، فشار در حین کار خاصی را برای هر یک از اجزای سیستم پیشنهاد می کنند. فشار کاری بر حسب psi از طریق فرمول زیر به فوت هد تبدیل می گردد:

۱psi = 2.31 ft

تغییر ارتفاع

تغییر ارتفاع شامل اختلاف ارتفاع بین نقطه شروع و نقطه پایانی انتقال آب است و باید به درستی در محاسبات لحاظ شود. این تغییر ارتفاع میتواند اثر مهمی بر توان مورد نیاز برای پمپاژ آب داشته باشد، به خصوص در سیستمهای با تغییرات ارتفاع بزرگ.

از آنجا که تغییر ارتفاع میتواند مثبت یا منفی باشد، این امر باید به درستی در محاسبات در نظر گرفته شود تا توان مورد نیاز برای پمپاژ آب به درستی محاسبه شود. بنابراین، اضافه کردن تغییر ارتفاع به محاسبات، به صورت صحیح و دقیق، از اهمیت بالایی برخوردار است تا نتایج محاسبات دقیق و قابل اعتماد باشند.

- سایزینگ خطوط اصلی آبرسانی

سایزینگ خطوط لوله آبرسانی، دو فاکتور مهم دارد: افت فشار و ضربه قوچ. این فاکتورها تحت تأثیر سرعت جریان و سایز لوله می باشند.

ضربه قوچ

تغییرات ناگهانی در جریان آب میتواند منجر به ایجاد امواج شوک یا ضربه قوچ شود. این امواج شوک معمولاً به دلیل تغییر ناگهانی در سرعت جریان آب ایجاد میشوند و میتوانند عواقب جدی برای سیستم آبیاری یا پمپاژ آب داشته باشند.

ضربه قوچ میتواند در شرایط مختلفی ایجاد شود، مانند باز و بسته شدن ناگهانی شیرها، روشن یا خاموش کردن پمپها، یا حتی برخورد آب به سرعت بالا به سطوح یا اتصالات لولهها. این امواج شوک میتوانند باعث افزایش فشار و تنش در سیستم شوند و باعث خرابی و آسیب به لولهها، پمپها و سایر اجزای سیستم شوند.

- کنترل ضربه قوچ

استفاده از شیرهای فشارشکن و شیرهای هواگیری میتواند به کنترل و کاهش ضربه قوچ و مشکلات احتمالی ناشی از تلههای هوایی در سیستم آبیاری یا پمپاژ آب کمک کند.

شیرهای فشارشکن عموماً بین خطوط لوله و خروجی پمپ نصب میشوند تا از افزایش ناگهانی فشار در سیستم جلوگیری کنند. این شیرها معمولاً باعث کاهش فشار اضافی و ایجاد یک محفظه فشار میشوند که از تغییرات ناگهانی در فشار جلوگیری میکند.

همچنین، نصب شیرهای هواگیری در بالاترین نقاط سیستم و در ابتدا و انتهای خطوط لوله میتواند از تجمع هوا در سیستم جلوگیری کرده و از ایجاد تلههای هوایی و امواج شوک ناشی از تغییرات ناگهانی در جریان آب جلوگیری کند. این اقدامات میتوانند به بهبود عملکرد و ایمنی سیستم آبیاری یا پمپاژ آب کمک کنند و از خرابی و آسیب به اجزای سیستم جلوگیری کنند.

سایر توصیه های عمومی برای کاهش ضربه قوچ شامل موارد زیر است:

نصب شیرهای یک طرفه و شیرهای دروازهای در خطوط لوله طولانی با شیب رو به بالا میتواند به بهبود عملکرد و کنترل بهتر جریان آب در سیستم کمک کند.

نصب شیرهای یک طرفه که در زمان فشار صفر بسته میشوند، پیش از ستون آب بالای پمپ میتواند از برگشت جریان آب به سمت پمپ و ایجاد مشکلاتی مانند ضربه قوچ جلوگیری کند. این شیرها به عنوان یک حفاظت اضافی برای پمپ و سیستم آبیاری عمل میکنند.

همچنین، استفاده از شیرهای دروازهای برای کنترل جریان آب در زمان پر کردن خطوط لوله میتواند به کنترل دقیق تر جریان و فشار آب کمک کند. با باز کردن شیر دروازهای به میزان سه چهارم ظرفیت نهایی در ابتدا، میتوان از افزایش ناگهانی فشار و جریان آب جلوگیری کرد. سپس، با آرامی باز کردن شیر تا حداکثر ظرفیت، میتوان به طور کنترل شده و بدون ایجاد ضربه قوچ خطوط را پر کرد.

به طور کلی، استفاده از این اقدامات و شیرها میتواند به بهبود عملکرد و کنترل بهتر جریان آب در سیستم آبیاری یا پمپاژ آب کمک کند و از وقوع مشکلاتی مانند ضربه قوچ و خرابی سیستم جلوگیری کند.

قانون ۵ فوت بر ثانیه

جهت کاهش ضربه قوچ، مخصوصا در لوله های پلاستیکی (PVC)، سرعت آب باید در محدوده حداکثری ۵ فوت بر ثانیه قرار گیرد. مگر اینکه راهکارهایی جهت کنترل ضربه قوچ داشته باشیم. بیشتر متخصصین اعتقاد دارند که سرعت نباید از ۱۰ فوت بر ثانیه بیشتر شود. سرعت جریان در لوله مکش پمپ های سانتریفوژ نیز باید بین ۲ تا ۳ فوت بر ثانیه باشد تا از کاویتاسیون جلوگیری به عمل آید.

سرعت (V) بر حسب فوت بر ثانیه (ft/s) بر اساس میزان جریان بر حسب گالن در دقیقه (gpm) و قطر داخلی لوله (ID) بر حسب اینچ (in) به شکل زیر محاسبه شود:

V(ft/s)=(Flow (gpm))/(2.45 ID^2 (inches))

افت فشار

سیستمهای پمپاژ باید انرژی کافی برای غلبه بر افت فشار در خطوط لوله را فراهم کنند تا جریان آب به صورت مطلوب و با فشار مناسب به مقصد برسد. افت فشار بیش از حد در خطوط لوله میتواند منجر به نیاز به توان بیشتر و مصرف انرژی بیشتر توسط پمپ شود.

برای کاهش افت فشار و بهبود عملکرد سیستم، ممکن است نیاز باشد لولههای بزرگتری نسبت به لولههای موجود نصب شوند. این کار میتواند منجر به کاهش افت فشار و بهبود جریان آب در سیستم شود. اما باید مراقب باشیم که سیستم نه بیشتر از اندازه بزرگ شود (که موجب هزینههای اضافی و بیشتر شدن مصرف انرژی شود) و نه کوچکتر از اندازه (که موجب افت فشار و کاهش عملکرد سیستم شود).

بنابراین، برنامهریزی دقیق و محاسبهی صحیح اندازه لولهها و سیستم پمپاژ بسیار مهم است تا از بهینهسازی مصرف انرژی و بهرهوری بالا در سیستم اطمینان حاصل شود. همچنین، نگهداری و تعمیرات منظم سیستمهای پمپاژ نیز به کاهش مصرف انرژی و افزایش عمر مفید آنها کمک میکند.

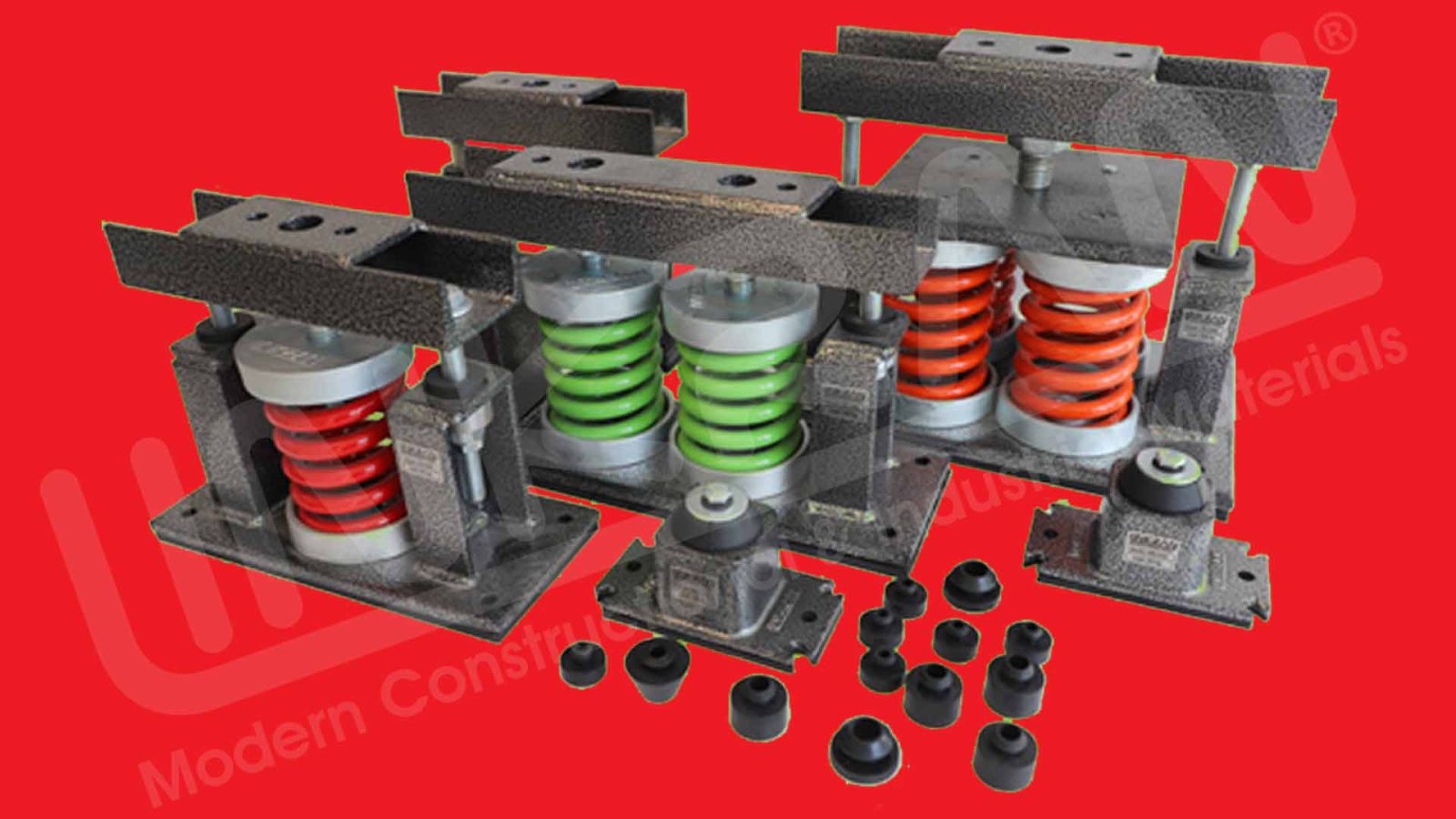

لرزش پمپ و مشکلات ناشی از آن

استفاده از اینرشیا بیس های بتنی برای پمپ های flexible-coupled بسیار ضروری است و برای بسیاری از پمپ های close-coupled نیز مناسب است. پمپ های close-coupled بهتر است مستقیماً بر روی انواع لرزه گیر صنعتی نصب نشوند، زیرا ایمپلر آنها جلوتر از بدنه موتور قرار دارد و ممکن است نیروی کششی را در قسمت جلوی پمپ ایجاد کند.

یک فونداسیون استحکام و مناسب بسیار مهم است تا بتواند قسمتهای مختلف پمپ صنعتی را به خوبی پوشش دهد. حجم فونداسیون اغلب مهم نیست، مگر برای پمپهای صنعتی با توان بالای ۷۵ اسب بخار که حجم اضافی ممکن است حرکت بیش از حد آنها را در زمان راهاندازی محدود کند.

پمپهای صنعتی با توان بالای ۷۵ اسب بخار و پمپهای چند مرحلهای ممکن است در زمان راهاندازی حرکات بسیار شدیدی از خود نشان دهند. در صورت نیاز، این نوع پمپهای صنعتی باید توسط تجهیزات مهار کننده مانند لرزه گیر صنعتی که همراه با آنها ارائه میشوند نصب شوند. پمپهای با توان بالای ۱۲۵ اسب بخار ممکن است نیروهای راهاندازی بزرگی تولید کنند و در این موارد حتماً باید با یک متخصص لرزه گیر مشورت شود تا روش مناسب نصب لرزه گیر صنعتی برای پمپ تعیین شود.

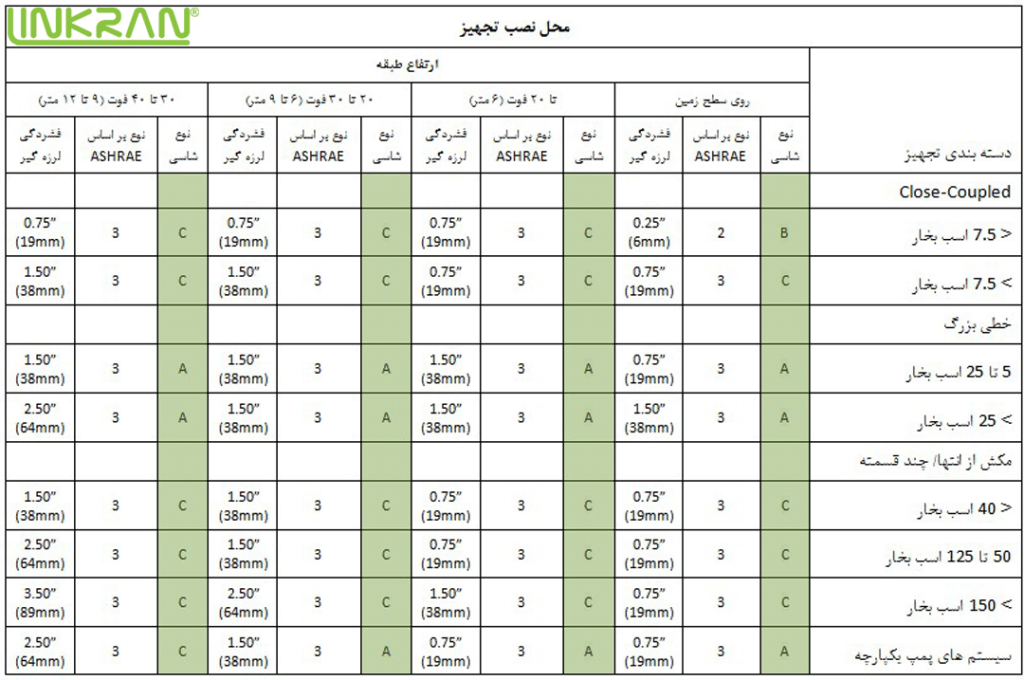

جدول استفاده از انواع لرزه گیر صنعتی لینکران در پمپ

جدول زیر روش انتخاب انواع لرزه گیر صنعتی در قالب لرزه گیر پمپ را براساس نوع تجهیزات و محل نصب آن ها مشاهده می کنید.

شرکت سازه پایدار الهیه تولید کننده برتر انواع لرزه گیر مکانیکی اعم از لرزه گیر لاستیکی و لرزه گیر فنری با برند لینکران، مفتخر است تولیداتی ملی با کیفیتی قابل رقابت با محصولات مشابه جهانی در اختیار مشتریان محترم قرار می دهد.